Stoke Space fertigt wiederverwendbare Raketen mit 3D-Druck

Im Bereich der Luft- und Raumfahrt nutzt bereits eine Vielfalt an Unternehmen den 3D-Druck für die Herstellung von Satelliten, Raumfahrzeugen, Raketen und vielem mehr. Hierzu zählt etwa die NASA, welche die additive Fertigung unter anderem zur Produktion von Prototypen für Raumfahrtkomponenten anwendet, oder der führende Luft- und Raumfahrtkonzern Boeing, der die 3D-Drucktechnologie zur Herstellung verschiedener Komponenten für Raumfahrtprojekte einsetzt. Auch das US-amerikanische Raumfahrtunternehmen Stoke Space mit Sitz in Kent, Washington, reiht sich mit seinen 3D-gedruckten Raketenteilen in die Gruppe der Anwender der innovativen Fertigungstechnologie. Das Unternehmen trägt mit seinen Innovationen maßgeblich dazu bei, einen leichteren Zugang zum Weltraum zu ermöglichen, was seine Relevanz für die Weltraumwirtschaft unterstreicht.

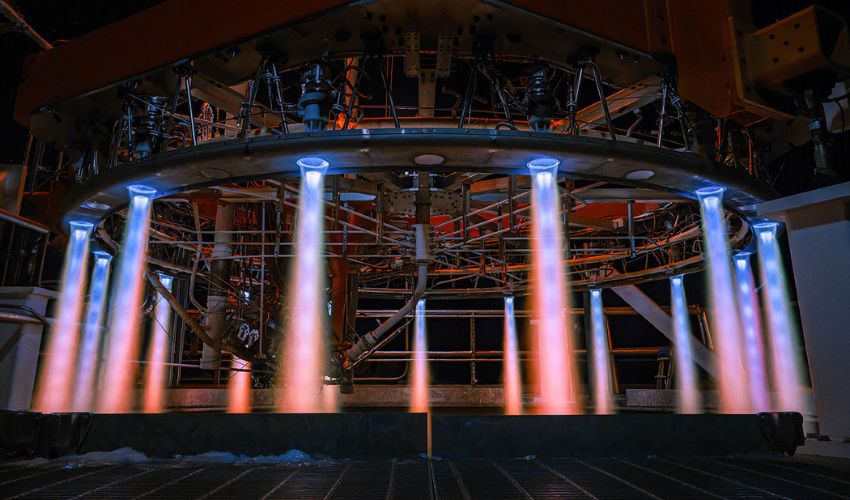

Genauer 3D-druckt Stoke Space Brennkammern aus Kupfer für seine wiederverwendbaren Raketen, die dafür bestimmt sind, täglich ins Weltall zu fliegen. Die additive Fertigung bietet für das Unternehmen dabei den Vorteil einer besonders schnellen Herstellung der Raketen. Beide Stufen der Stoke-Rakete sind zu 100% wiederverwendbar, was im Vergleich zu einigen anderen Raketen eine Besonderheit ist, bei denen die zweite Stufe häufig im Abfall landet. Der zweiten Stufe der Stoke-Rakete ist es also möglich, ihre Nutzlast ins All zu befördern, bevor sie wieder in die Erdatmosphäre eintritt und sicher landen kann. Die Wiederverwendbarkeit der Raketen wird insbesondere durch die hohe Leitfähigkeit der verwendeten Kupferlegierung der Brennkammern sichergestellt.

Das System von Solukon zum Entpulvern der Raketenteile

Da die additiv gefertigten Brennkammern mit ihren regenerativen Kühlkanälen in gebogenen Verteilerrohren sowie innen liegenden Hohlräumen jedoch schwer von überschüssigem Kupferpulver zu befreien sind, da dieses in den schmalen Kühlkanälen zurückbleibt und verklumpt, hat das Unternehmen kürzlich die Entpulverungstechnologie SPR® von Solukon erworben. Bei dem System handelt es sich um das SFM-AT800-S, welches auf der Solukon Smart Powder Recuperation Technologie SPR® basiert und gezielte Vibration sowie endlose 2-Achs-Rotation anwendet. Das System soll die Nachbereitung von Metallteilen mit selbst komplexen Strukturen im Rahmen des 3D-Druckprozess enorm verbessern, indem es Metallteile vom ungebundenem Pulver in geschützter Atmosphäre und zudem vollständig automatisch beseitigt.

Nach Angaben von Solukon handelt es sich dabei um das auf dem Markt am meisten verkaufte automatische Entpulverungssystem. Als zusätzliches Feature zu dem System verwendet Stoke Space außerdem den Hochfrequenzkloper von Solukon zur Lösung eingeschlossener Kupferpulverklumpen aus dem Inneren der Metallteile sowie ein Ultraschallvibrationssystem. Auch für Teile mit besonders komplexen Strukturen bietet Solukon eine Lösung, die Entpulverung noch weiter zu verbessern. Mit Hilfe seiner SPR-Pathfinder® Software ermöglicht das Unternehmen, die CAD-Datei des Bauteils zu analysieren, um auf diese Weise die die optimalen Bewegungen zu entwickeln, die nötig sind, um das Pulver aus den komplexen Formen zu entfernen. Zach Sander, Head of Engine and Fluid Systems bei Stoke Space äußerte sich mit folgenden Worten zu der Verwendung von Solukons Systemen:

Wir haben uns für Solukon entschieden, weil das Unternehmen Marktführer auf dem Gebiet der automatisierten Entpulverung ist. Regenerativ gekühlte Brennkammern von Raketentriebwerken sind bekanntermaßen schwierig zu entpulvern, und wir wollten sicherstellen, dass wir über eine robuste Maschine verfügen, die diese schwierigen Kupferkomponenten zuverlässig entpulvert.“

Mehr Informationen erhalten Sie HIER in der Meldung von Solukon.

Was halten Sie von Stoke Spaces Nutzung des 3D-Drucks und Solukons Systemen? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildnachweise: Stoke