Alstom franchit le cap des 150 000 pièces imprimées en 3D

L’utilisation de la fabrication additive dans le secteur ferroviaire s’intensifie et le groupe français Alstom est probablement notre meilleur exemple pour illustrer cette réalité ! Il vient en effet d’annoncer avoir passé le cap des 150 000 pièces imprimées en 3D, un nombre impressionnant et important pour une structure ayant introduit la technologie dans ses processus il n’y a même pas 10 ans. La plupart sont installées dans des trains fonctionnels – il est d’ailleurs fort probable que vous soyez déjà monté dans un train avec des pièces imprimées en 3D. Le groupe a monté un programme de fabrication additive il y a 8 ans afin d’étudier les possibilités de l’impression 3D et de comprendre comment elle pouvait s’intégrer dans la stratégie de la multinationale. Depuis, plusieurs centres d’impression 3D ont ouvert, de la France au Canada, en passant par l’Espagne et la Turquie pour n’en citer que quelques-uns.

Les avantages de la fabrication additive pour l’industrie ferroviaire sont nombreux et celui qui nous vient rapidement à l’esprit est la possibilité de fabriquer à la demande des pièces de rechange : les temps d’immobilisation des trains sont réduits mais aussi les stocks physiques. Il est désormais possible de concevoir certaines pièces détachées à la demande, directement depuis un inventaire digital qui ne prend pas de place, n’engendre pas de coûts et ne sera pas désuet dans quelques années. Au-delà de cela, les technologies 3D permettent une productivité plus élevée, un impact environnemental amoindri et la possibilité de créer des pièces en petite série en restant compétitif en termes de coût. Bien évidemment, cela demande aux acteurs de ce secteur exigeant de qualifier l’ensemble du procédé, de la matière au post-traitement, mais aussi de voir quelles sont les pièces qui peuvent être imprimées, comment elles résisteraient à telle ou telle contrainte, etc.

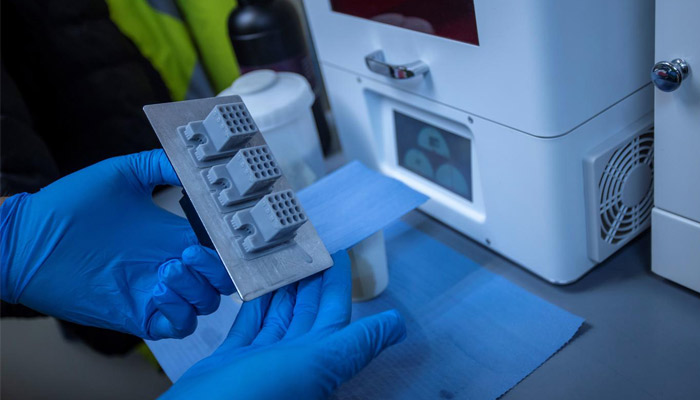

Exemple de pièces imprimées en 3D par Alstom

C’est ce travail que mène Alstom depuis 8 ans grâce à un programme mené par Aurélien Fussel. Celui-ci offre un cadre quant à la stratégie à mener en termes d’adoption de la fabrication additive. Le groupe a investi dans 150 machines et qualifié une vingtaine de matériaux polymères et quatre métaux. En seulement deux ans, Alstom a produit plus de 40 000 pièces imprimées en 3D, de la pièce détachée au boîtier de phare pour un TGV français. Aurélien Fussel, responsable de ce programme industriel, explique : “L’impression 3D est rapidement devenue l’une des spécialités d’Alstom. Nous avons commencé avec quelques pièces et matériaux, et aujourd’hui, le nombre de pièces imprimées avec cette technologie ne cesse de croître – sans parler des économies que nous générons.”

Et justement, côté applications, le groupe français est capable de produire différentes pièces, que ce soit des tubes d’évacuation de climatisation pour des métros, des couvercles en acier, ou encore des outillages pour faciliter le travail des opérateurs. Enfin, Alstom a investi dans plusieurs technologies d’impression 3D qui lui offre de multiples possibilités en termes de matériaux, que ce soit de la céramique, du métal ou du plastique. Certains polymères sont d’ailleurs conformes aux normes feu/fumée.

Alstom a investi dans des machines grand format

Aurélien Fussel conclut : « Nous pouvons observer l’émergence d’une nouvelle activité d’entreposage virtuel. Étant donné que 20 % des pièces d’un train sont désormais imprimables, les opérateurs adoptent cette technologie plus rapidement que jamais. Le monde de demain sera davantage axé sur les données. Nous pouvons envoyer des fichiers numériques de pièces dans le monde entier et imprimer des pièces aussi près que possible du client. » Il est donc clair que la fabrication additive aura un impact encore plus significatif sur les chaînes logistiques du secteur ferroviaire et bouleversera la façon dont elle produit ses pièces ! Retrouvez l’interview complète ICI.

Que pensez-vous de l’utilisation de l’impression 3D par Alstom ? Partagez votre avis dans les commentaires de l’article et retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : Alstom