Tout savoir sur l’impression 3D multi-matériaux

L’impression 3D multi-matériaux consiste, comme son nom l’indique, à imprimer en 3D plusieurs matériaux au cours d’un même processus d’impression continu. Ce n’est pas la même chose que l’impression multicolore, où un matériau est imprimé en plusieurs variations de couleur. Bien qu’une impression multi-matériaux puisse être composée de plusieurs couleurs, l’objectif fondamental est d’obtenir une combinaison des propriétés des différentes matières utilisées. Par exemple, la conductivité, la dureté, la flexibilité, la transparence, la résistance chimique, etc. Dans certains cas, il est nécessaire de combiner certaines de ces caractéristiques dans un seul et même objet afin d’exploiter pleinement son application, d’où l’existence de solutions d’impression 3D multi-matériaux.

L’impression 3D multi-matériaux permet également d’imprimer des structures de support dans un matériau différent qui peut être facilement retiré lors du post-traitement. C’est le cas, par exemple, du PVA et du HIPS. En outre, l’impression 3D multi-matériaux réduit considérablement les opérations de post-traitement : les pièces finales sont produites en une seule, s’affranchissant alors de l’étape d’assemblage souvent chronophage.

L’efficacité de l’impression 3D multi-matériaux dépend de la technologie et du matériau utilisés. Bien qu’il y ait beaucoup d’expérimentations et de progrès constants sur le marché, tous les procédés ne sont pas adaptés à l’impression de plusieurs matériaux en même temps. Actuellement, l’impression 3D multi-matériaux est possible avec le SLA, par exemple en utilisant plusieurs cuves avec différents matériaux, mais aussi avec le jet de matière. Dans ce dernier cas, les têtes d’impression sont équipées de plusieurs buses qui projettent différents matériaux à l’aide de la technologie de jet d’encre que l’on retrouve dans les imprimantes 2D.

Cependant, le FDM est actuellement l’une des solutions les plus productives et les plus avancées pour l’impression 3D multi-matériaux, en particulier pour ceux qui débutent dans la fabrication additive. Par rapport à d’autres procédés d’impression, le FDM est rentable, simple et permet de traiter divers thermoplastiques et matériaux composites. Selon sa configuration, une imprimante FDM peut déjà imprimer différents matériaux. Toutefois, en fonction de la version de votre machine, il y a quelques éléments à prendre en compte, que nous aborderons ci-dessous. Ce guide se concentre donc sur l’impression 3D multi-matériaux via les processus d’extrusion.

Bien que l’impression multi-matériaux soit possible avec différentes technologies, c’est avec le procédé FDM qu’elle est la plus avancée (crédits photo : impression avec la technologie Novojet de Quantica / Quantica).

Le processus d’impression 3D multi-matériaux

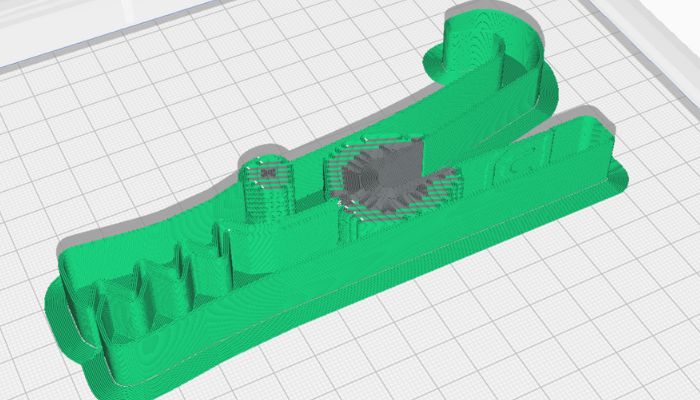

Comme tout processus d’impression, l’impression 3D multi-matériaux commence par la conception. Aujourd’hui, la plupart des logiciels de CAO courants prennent en compte la différence entre tel ou tel matériau et sont capables de considérer leurs caractéristiques respectives. Pour une impression 3D multi-matériaux réussie, il est ensuite important de définir les paramètres corrects du slicer, car l’imprimante doit savoir quand chaque matériau doit être imprimé. La configuration de votre machine est donc primordiale, qu’il s’agisse d’une solution dotée d’un extrudeur ou de plusieurs buses. Examinons de plus près les différentes possibilités !

Tête d’impression unique

Il est parfaitement possible de mettre en œuvre l’impression 3D multi-matériaux avec une imprimante FDM standard. Toutefois, si l’imprimante est équipée d’un extrudeur doté d’une seule buse, les changements de matériaux doivent être effectués manuellement. L’imprimante doit donc interrompre l’impression dès qu’un nouveau matériau entre en jeu. Les pauses correspondantes peuvent déjà être intégrées dans le G-code. En fonction du slicer, cette étape peut être très simple ou très compliquée.

En général, l’impression de plusieurs matériaux sur une imprimante standard prend beaucoup de temps et demande beaucoup de travail, même lorsqu’il s’agit de petites pièces. Le processus devient plus difficile si plusieurs matériaux sont utilisés par couche et que les matériaux ne sont pas alternés couche par couche.

Les différents matériaux doivent être pris en compte dès le processus de conception et lors du tranchage (crédits photo : UltiMaker).

Outre le changement manuel de filament, il existe des imprimantes qui permettent d’imprimer avec plusieurs filaments. Un exemple, qui est principalement utilisé dans l’impression multicolore, est le mélangeur à chaud. Toutefois, si ce système est utilisé pour imprimer avec plusieurs matériaux, les températures d’impression respectives doivent être très proches les unes des autres – dans le meilleur des cas identiques – afin d’éviter les erreurs d’impression.

Si vous utilisez une imprimante équipée d’un extrudeur Bowden, vous pouvez utiliser un séparateur en Y classique pour combiner deux matériaux différents. Avec le système Bowden, les matériaux sont utilisés et extrudés alternativement, mais sont toujours « prêts » à former la forme en Y éponyme. Cette approche est également utilisée pour l’impression bicolore et peut être étendue à un double séparateur en Y pour plusieurs extrudeurs.

Outre ces caractéristiques matérielles, vous avez également la possibilité d’améliorer votre imprimante avec des modules complémentaires ou « add-on » pour imprimer avec plusieurs matériaux. Avec ses kits de mise à niveau multimatériaux MMU1, MMU2 et le dernier MM3, Prusa a créé des modules complémentaires qui permettent d’imprimer avec jusqu’à cinq filaments différents. Le MMU est simplement fixé à une imprimante mono-matériau et un système d’extrusion Bowden basé sur un séparateur est utilisé pour imprimer avec plusieurs matériaux.

Prusa3D offre la possibilité d’imprimer de multiples matériaux grâce à ses Multi Material Upgrades (MMU) (crédits photo : Prusa3D)

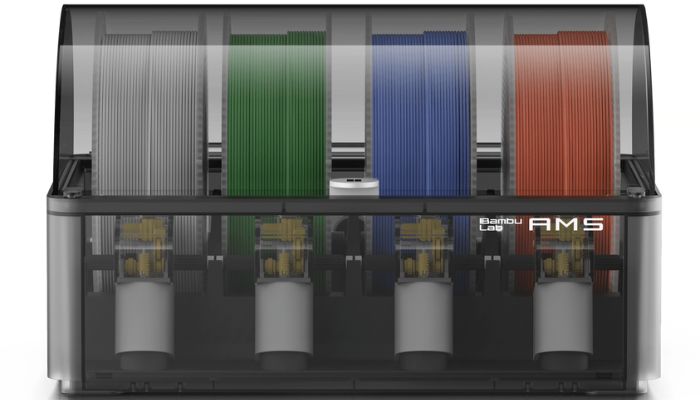

On peut aussi mentionner le Mosaic Palette qui permet de couper les filaments à la bonne taille et de les réassembler en un seul filament d’impression précis. Il peut alors être imprimé sans changement ni pause. Certains fabricants équipent désormais leurs imprimantes de systèmes supplémentaires pour l’impression 3D multicolore ou multi-matériaux. Avec son AMS (Automated Material System), Bambu Lab a créé une solution qui ne limite plus l’utilisateur à l’impression avec un seul filament et permet des impressions polyvalentes, esthétiques et fonctionnelles.

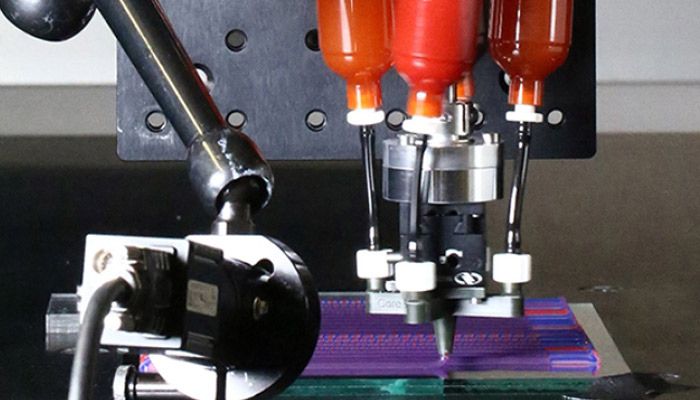

Cela dit, les impressions multi-matériaux sont beaucoup plus faciles à réaliser s’il y a plusieurs hotends sur la machine. Dans ce cas, il existe une buse correspondant à chaque matériau, de sorte qu’aucun résidu du matériau précédent n’obstrue la buse. Il existe déjà des têtes d’impression individuelles dotées de deux à quatre hotends. Cependant, ces têtes d’impression sont plus lourdes, ce qui affecte la vitesse d’impression.

Cette tête d’impression peut imprimer 4 filaments en même temps (crédits photo : Harvard John A. Paulson School of Engineering and Applied Sciences)

Têtes d’impression multiples

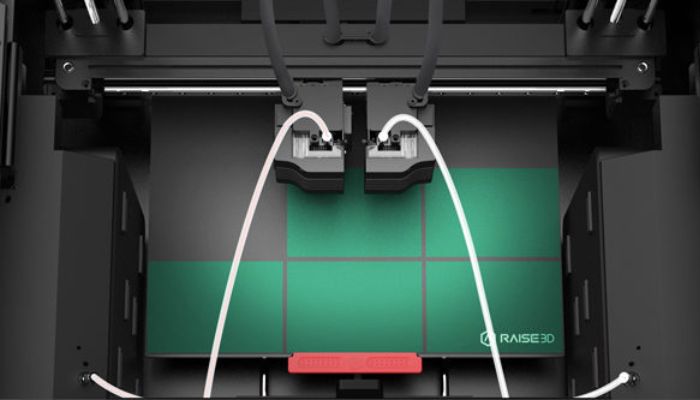

Si l’on étend l’approche des buses multiples pour l’extrusion des matériaux à plusieurs têtes d’impression, il est possible d’augmenter encore la variété des matériaux. Cette approche permet également d’obtenir de meilleurs résultats, car les différents matériaux ne sont pas réunis dans un seul bloc de chauffage dans le hotend. Les imprimantes IDEX (Independent Dual Extruder) en sont un exemple bien connu.

Ces imprimantes sont équipées de deux extrudeurs qui peuvent se déplacer indépendamment l’un de l’autre. Les trajectoires séparées des filaments respectifs empêchent les obstructions ou les blocages dans la buse et certaines des erreurs les plus courantes dans l’impression 3D multi-matériaux peuvent être éliminées à l’avance. Cependant, une imprimante IDEX ne peut imprimer que deux matériaux en même temps. Il s’agit souvent du matériau de base et du matériau de support.

Un outil qui repousse les limites du double extrudeur est le changeur d’outils. Celui-ci peut changer de tête en cours de fonctionnement. Il ne s’agit pas seulement de têtes d’impression, mais aussi de têtes qui peuvent couper, fraiser et percer (pour la fabrication hybride).

Les imprimantes IDEX sont équipées de deux extrudeurs indépendants et peuvent donc traiter deux types de filaments lors d’une même impression (crédits photo : Raise3D).

Applications, avantages et limites

L’objectif principal de l’impression 3D multi-matériaux est de donner à une pièce finale des propriétés différentes. Celles-ci peuvent être liées à l’apparence, aux caractéristiques mécaniques, chimiques, ou à la texture. Par exemple, une pièce finale peut avoir des parties brillantes et mates.

En ce qui concerne les propriétés des matériaux, une impression multi-matériaux peut donc être dure, résistante à la chaleur ou encore flexible. La surface peut également être créée de manière spécifique et avoir un effet positif sur le post-traitement ainsi que sur le toucher. En éliminant la nécessité d’assembler des composants individuels dans les impressions multi-matériaux, une étape fastidieuse de post-traitement est même complètement supprimée.

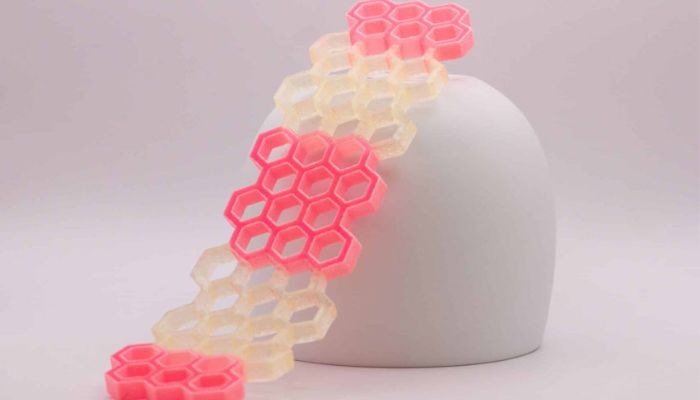

Les différentes propriétés combinées des matériaux ouvrent également de nombreuses possibilités d’application dans un large éventail de secteurs. L’impression 3D multi-matériaux est utilisée pour les puces microfluidiques ou pour les pinces en robotique et en robotique douce, où des pièces flexibles et souples et des pièces solides et durables sont nécessaires. L’impression 3D multi-matériaux est également de plus en plus utilisée en médecine. Des matériaux tels que le TPU et les composites à base de fibres de carbone sont souvent combinés pour la fabrication de prothèses imprimées en 3D.

Les impressions multi-matériaux sont utilisées dans de nombreux domaines lorsque des propriétés différentes sont requises pour une pièce, par exemple dure et souple (crédit photo : UltiMaker)

Lors de la conception de l’objet imprimé, la question se pose de savoir comment les différents matériaux doivent s’imbriquer, par exemple s’ils doivent se chevaucher ou se mélanger. Il est important de créer à la fois une construction adaptée à la forme et une construction adaptée aux matériaux. Certains filaments ne se combinent pas bien en raison de leurs différentes propriétés. Si les températures de traitement sont trop éloignées, par exemple, il sera difficile de les employer en même temps. Pensez également à l’adhérence des matières, au plateau mais aussi entre elles.

Les propriétés du matériau déterminent également les propriétés d’impression. Des matériaux différents nécessitent des réglages différents dans l’imprimante en termes de température des buses, de température du plateau d’impression, de vitesse et de rétraction. Tous ces paramètres doivent être pris en compte lors de la combinaison de deux ou plusieurs matériaux. Par exemple, si vous utilisez un seul extrudeur avec un seul hotend à partir duquel toutes les matières utilisées sont extrudées, il faut veiller à ce qu’elles ne se mélangent pas à cet endroit. Dans le cas contraire, la buse peut se boucher et dans le pire des cas, devra être remplacée. C’est notamment le cas lorsque des matériaux inhabituels, tels que le bois ou le métal, sont utilisés pour l’impression. Si plusieurs extrudeurs sont utilisés, l’écoulement de la buse non utilisée peut devenir un problème ; ce phénomène est également connu sous le nom de « suintement ».

Fabricants d’imprimantes FDM pour l’impression 3D multi-matériaux

Il existe aujourd’hui une large gamme d’imprimantes pour l’impression 3D multi-matériaux, y compris des solutions de bureau, des systèmes industriels et divers compléments et mises à niveau, comme indiqué ci-dessus. L’une des premières imprimantes multi-matériaux a été la Fab@Home, lancée en 2006. Au niveau des fabricants, Prusa, Bambu Lab et Flashforge se distinguent avec leurs solutions, ainsi que Raise3D et UltiMaker. La Flashforge Creator 4, la Prusa XL avec jusqu’à cinq matériaux et la E2 de Raise3D sont particulièrement remarquables.

Des solutions industrielles sont proposées par Modix avec la Modix Big-120Z, OMNI3D avec la Factory 2.0 et la Factory 2.0 NET et WASP avec la Delta WASP 2040 Industrial X, entre autres. AIM3D se concentre également sur l’impression 3D multi-matériaux au niveau industriel et combine même des granulés et des filaments dans ses systèmes d’impression. Quelle que soit la solution que vous choisissez pour mettre en œuvre une impression 3D multi-matériaux réussie, il est essentiel de prendre en compte les propriétés des matériaux et les paramètres de l’imprimante à l’avance.

L’AMS de Bambu Lab permet de traiter différents filaments pour l’impression multi-couleurs ou multi-matériaux (crédits photo : Bambu Lab).

Et vous, utilisez-vous l’impression 3D multi-matériaux ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Harvard University