L’impression 3D par dépôt de matière sous énergie concentrée (DED), on vous explique tout !

L’impression 3D par dépôt de matière sous énergie concentrée, également connue sous le nom de DED (Directed Energy Deposition), est un processus complexe regroupant différentes technologies. Principalement utilisée pour la réparation ou l’ajout de matériaux aux composants existants, cette méthode permet la fabrication couche par couche de pièces métalliques, céramiques ou plastiques. Elle trouve souvent application dans des domaines industriels tels que la réparation d’aubes de turbine ou d’hélices endommagées.

Histoire et Développement

Le DED a évolué au fil des années, regroupant diverses technologies telles que le laser engineered net shaping (LENS), le direct metal deposition (DMD), l’electron beam additive manufacturing (EBAM), le wire arc additive manufacturing (WAAM) et le construction laser additive directe (CLAD). Ces appellations varient en fonction des applications spécifiques ou des méthodes utilisées. La technologie a trouvé sa place dans des domaines allant de l’aérospatiale à l’énergie, démontrant sa polyvalence et son potentiel révolutionnaire.

Typiquement, le RAMLAB a utilisé la technologie DED pour fabriquer son hélice de bateau

Fonctionnement

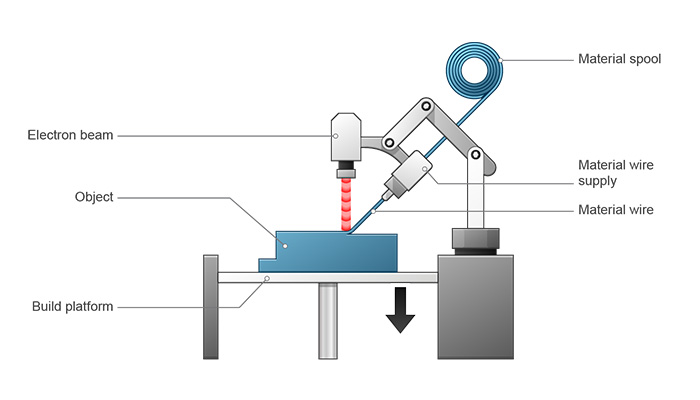

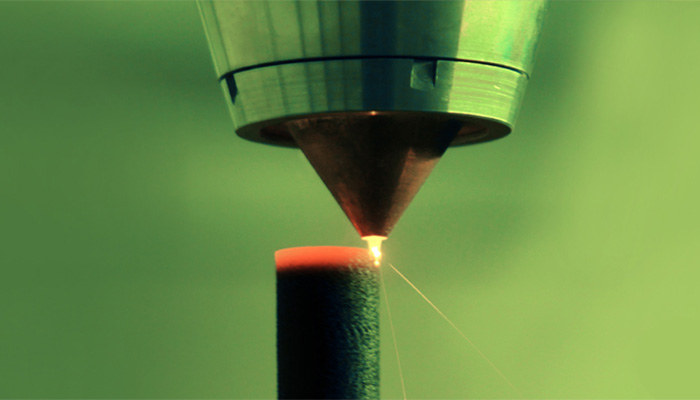

Le processus de DED commence par la conception d’une pièce en 3D à l’aide d’un logiciel de CAO, suivie de la découpe de la pièce en couches par un logiciel de tranchage (slicer). Ensuite, le matériau est déposé sur un plateau ou une pièce en cours de réparation à l’aide d’une buse montée sur un bras à plusieurs axes. Ce matériau peut être fourni sous forme de poudre ou de fil (en fonction de la technologie de DED utilisée). Une source d’énergie concentrée, généralement un laser, un faisceau d’électrons ou du plasma, fait fondre le matériau simultanément à son dépôt (selon le processus d’impression par dépôt de matière sous énergie concentrée choisi). Ce processus est répété jusqu’à ce que les couches se solidifient, formant ainsi la pièce finale.

Crédits photo : Dassault Systèmes

Dans le cas des systèmes basés sur un faisceau d’électrons, le processus se déroule sous vide pour éviter les interactions indésirables avec les molécules d’air. Les systèmes utilisant un laser nécessitent souvent une chambre inerte, surtout lorsqu’ils travaillent avec des métaux réactifs.

La haute concentration d’énergie nécessaire à la fonte de la matière peut provoquer une rétraction importante lors du refroidissement de la matière durant l’impression, entrainant une déformation de la pièce. Ainsi, il convient d’effectuer des étapes de simulation et de prévoir la déformation de la matière lors de l’impression pour la compenser grâce à des logiciels spécialisés.

Crédits photo : BeAM

Principaux Avantages

Le DED offre plusieurs avantages, dont la capacité à produire des pièces relativement grandes avec un outillage minimal. Il permet également de réparer des pièces métalliques endommagées. Sa polyvalence et sa rapidité d’impression en font un choix attrayant pour diverses applications industrielles.

Matériaux Compatibles

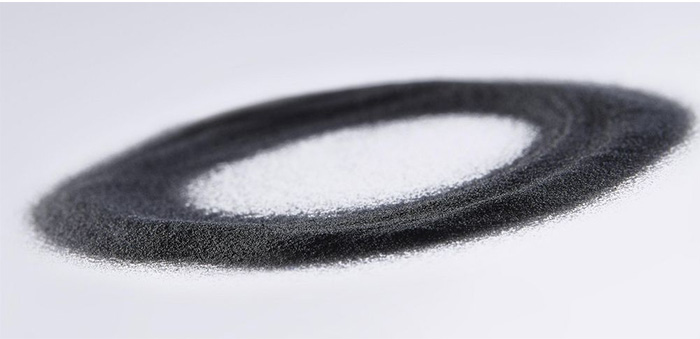

Bien que le DED soit couramment utilisé avec des métaux, il est également compatible avec des polymères et des céramiques. Des filaments de fibre de carbone peuvent même être utilisés pour créer des pièces composites légères, comme le fait Arevo. En ce qui concerne les métaux, presque tous ceux qui sont soudables peuvent être imprimés en 3D par DED, offrant une flexibilité considérable dans le choix des matériaux.

Crédits photo : Trumpf

Post-traitement

Le post-traitement dans le DED implique souvent des procédures d’usinage traditionnelles pour garantir la qualité des pièces finales. Les défis tels que les contraintes résiduelles, les porosités internes et les déformations peuvent nécessiter des solutions spécifiques, mais des techniques telles que l’écrouissage mécanique et le préchauffage du matériau peuvent atténuer ces problèmes.

Le marché : fabricants et applications

Le marché du DED compte de nombreux fabricants d’imprimantes 3D spécialisées. BeAM (une entreprise rachetée par AddUp en 2018) est un acteur majeur utilisant des lasers comme source de chaleur. D’autres fabricants, tels que Trumpf, Optomec, FormAlloy, DMG Mori, InssTek, Sciaky Inc., et Evobeam GmbH entre autres, offrent une gamme diversifiée de machines DED utilisant différentes technologies.

Relativity Space a fait sensation en utilisant le DED pour imprimer presque entièrement en 3D sa fusée Terran 1. Bien que le premier lancement n’ait pas atteint l’orbite, il représente une avancée significative, démontrant l’efficacité et la fiabilité de la fabrication additive. Relativity Space travaille déjà sur la Terran R, une fusée imprimée à 90 % en 3D et réutilisable, ouvrant de nouvelles perspectives pour l’exploration spatiale.

La fusée Terran-1, qui a décollé à l’occasion de la mission GLHF est presque entièrement imprimée en 3D (crédits photo : Relativity Space)

Le DED est une technologie puissante qui élargit les horizons de la fabrication additive. Avec ses avantages uniques, ses applications diverses et son rôle crucial dans des industries variées, le DED continue d’évoluer et de façonner l’avenir de la fabrication de composants complexes et durables. Restez à l’affût des développements passionnants dans ce domaine dynamique !

le prix dela machine à base : L’impression 3D par dépôt de matière sous énergie concentrée