Les applications de l’impression 3D dans la musique

Lundi prochain, le 21 juin, aura lieu la fête de la musique, une célébration internationale qui donne aux artistes l’occasion de descendre dans la rue pour montrer leur talent musical. Une opportunité pour découvrir comment l’impression 3D peut impacter le secteur de la musique, offrant des avantages considérables aux entreprises et aux utilisateurs qui l’adoptent pour mener à bien leurs projets créatifs. Qu’il s’agisse d’instruments de musique imprimés en 3D, d’accessoires, d’enceintes ou de casques, il ne fait aucun doute que la fabrication additive prend de plus en plus d’importance dans ce secteur. Et pour bien préparer et vivre cette nouvelle fête de la musique, nous avons compilé quelques applications de l’impression 3D dans la musique, et ce à tous les niveaux. Bonne fête à tous !

Le saxophone Travel Sax

Si vous êtes un fan de musique et que vous aimez l’emporter partout avec vous, alors ce projet devrait vous intéresser. Le « Travel Sax » est un saxophone électrique imprimé en 3D mis au point par la société espagnole Odisei Music. Il mesure 22 x 12,8 x 8 cm et pèse 225 g, ce qui le rend idéal pour un transport facile. En plus de l’instrument de musique, le pack comprend un étui de protection, un sac à accessoires, un chiffon de nettoyage, un câble de chargement et 3 adaptateurs d’embouchure pour soprano, ténor et baryton. Pour sa fabrication, l’entreprise utilise la technologie Multi Jet Fusion de HP et du nylon (PA12), qui donne au Travel Sax une finition très uniforme et élégante.

Nik Huber Guitars

Fondée en 1996, Nik Huber Guitars se consacre au développement de guitares artisanales. L’entreprise a récemment collaboré avec Heraeus pour imprimer en 3D le chevalet d’une guitare électrique, c’est-à-dire la partie qui permet de régler la hauteur des cordes de l’instrument. Plus précisément, ils ont utilisé un métal amorphe pour obtenir une absorption moindre des vibrations par rapport aux autres chevalets fabriqués de manière traditionnelle. L’entreprise affirme que ce type de matériau offre également une grande résistance et durabilité par rapport à l’acier, au laiton, à l’aluminium ou à d’autres alliages similaires.

Crédits photo : Nik Huber Guitars

The Wave

Tous ceux qui aiment écouter de la musique savent que de bonnes enceintes peuvent faire toute la différence. Il en existe dans une variété de formes, de couleurs et de tailles. Avec « The Wave » imprimée en 3D, les ondes sonores deviennent un véritable symbole. Ce design unique d’enceintes a été créé dans le cadre d’un cours d’ingénierie et de conception par des étudiants de l’université technique du Danemark, qui ont eu l’occasion de construire ce produit en utilisant la fabrication additive lors d’un cours de mécatronique. The Wave, imprimé en 3D, est alimenté par un Raspberry PI et dispose d’une connexion WIFI permettant de diffuser de la musique directement sur l’enceinte à partir du téléphone de l’utilisateur.

The Wave est une enceinte imprimée en 3D

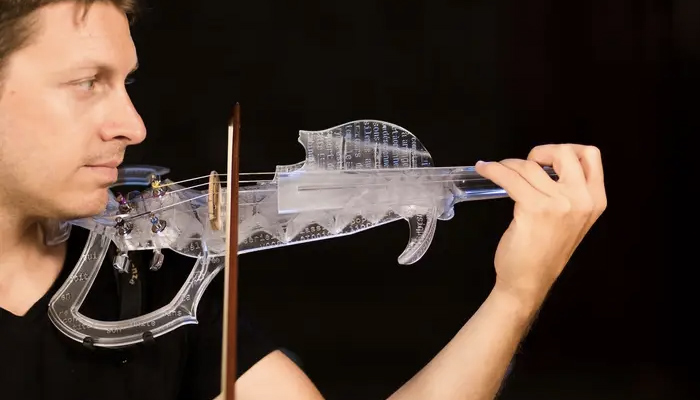

Le violon 3DVarius

Créée en 2015 par l’ingénieur et musicien français Laurent Bernadac, 3Dvarius est une entreprise dédiée au développement de violons électriques par fabrication additive en une seule pièce. L’idée a vu le jour grâce à une campagne Kickstarter qui a permis de récolter plus de 50 000 euros. En conséquence, l’entreprise a créé sa propre ligne de violons imprimés en 3D avec des designs originaux. Aujourd’hui, il existe 4 modèles différents, le plus connu étant celui qui porte le même nom, le 3Dvarius, mais il y a aussi les violons Line, Prism et Equinox. Grâce à cela, Laurent Bernadac a montré différentes capacités musicales du violon sur sa chaîne Youtube et a ouvert la possibilité à tous les fans d’avoir leur propre violon 3D.

Crédits photo : 3DVarius

Node Audio

Node Audio est une entreprise basée au Royaume-Uni qui offre des enceintes et une expérience audio de qualité. Son premier produit, baptisé Hylixa, a été en partie conçu via la fabrication additive et plus particulièrement grâce aux procédés SLS et MJF. L’enceinte Hylixa est surprenante de par sa forme : au lieu d’avoir des panneaux plats et des bords carrés, elle propose une sorte d’hélice qui vient donner cette forme arrondie. Cette géométrie plus complexe n’aurait pas pu être fabriquée autrement que par impression 3D. La tête est donc imprimée en 3D avec du nylon chargé en fibres de verre, un matériau qui présente de très bonnes propriétés acoustiques. Les pieds et le cou de l’enceinte sont quant à eux fabriqués sur une machine HP Multi Jet Fusion.

Les enceintes Hylixa (crédits photo : Node Audio)

La guitare indestructible imprimée en 3D de Sandvik

L’entreprise suédoise Sandvik a voulu aller encore plus loin dans l’impression 3D d’instruments de musique en développant une guitare incassable en 2019. En effet, même après de nombreux efforts, celle-ci n’a pu être démolie par le guitariste suédois Yngwie Malmsteen lors d’une performance live. Mais comment est-ce possible ? Au cours du processus de conception, une attention particulière a été accordée au manche et aux frettes de la guitare, car ce sont les zones les plus instables de l’instrument. Elles ont été fraisés ensemble à partir de barres pleines en acier inoxydable recyclé. Pour le corps de la guitare, en revanche, Sandvik a utilisé de la poudre de titane en impression 3D métallique pour obtenir un résultat à la fois solide et léger.

Des enceintes imprimées en 3D à partir de sable

Pour ceux qui veulent changer des enceintes classiques, DEEPTIME propose une option élégante : des enceintes imprimées en 3D à partir de sable, avec un design en forme de coquille d’ammonite. DEEPTIME est une startup polonaise qui, après avoir essayé d’imprimer avec du bois sans succès, s’est tournée vers la fabrication additive avec du sable. Dans cette interview conjointe, les deux fondateurs, Ondrej Chotovinsky et Martin Hreben, donnent plus de détails et parlent de leurs idées, processus et défis.

Crédits photo : DEEPTIME

Amanda Ghassaei et sa musique imprimée en 3D

L’ingénieure Amanda Ghassaei a développé une technique pour convertir des enregistrements audio numériques en disques 33 tours imprimables en 3D. Ces derniers peuvent être lus sur des platines ordinaires. Pour mener à bien ce projet fou, elle a utilisé une imprimante Objet Connex 500 de Stratasys et a écrit son propre programme pour la partie modélisation 3D. L’ingénieure admet que la qualité du son est faible mais c’est une réussite !

Les becs de SYOS

La startup française SYOS (Shape Your Own Sound) développe des becs de saxophone et de clarinette imprimés en 3D pour offrir aux musiciens le meilleur son qui soit. Chaque bec est fabriqué sur-mesure et réalisé d’après les conseils d’un expert en acoustique. Les becs existent en de multiples couleurs et sont fabriqués à partir d’ABS. Chaque musicien peut essayer son bec pendant 30 jours. Aujourd’hui la startup française accompagne plus de 500 musiciens par mois.

Un bec de clarinette imprimé en 3D (crédits photo : SYOS)

Open e-drums par Ryo Kosaka

Le projet de batterie électronique open source de Ryo Kosaka a débuté lorsqu’il a trouvé un contrôleur Drum Mania dans un magasin d’occasion. L’étudiant en design de Kyoto s’est alors lancé dans un projet pendant son temps libre, qui est désormais accessible à tous. Sans aucune expertise, le Japonais a réussi à créer une batterie électronique à l’aide d’Arduino et de l’impression 3D. Selon lui, une imprimante 3D avec un plateau de 150 x 150 mm est suffisante pour fabriquer les coussinets en maille. Il est également possible d’utiliser une découpeuse laser et du MDF pour fabriquer les coussins à mailles de 12 pouces.

Crédits photo : Ryo Kosaka

Quand la musique se mélange aux couleurs

L’objectif de Specdrums est d’unir le monde des couleurs avec l’impression 3D et la musique. Lorsque ces petits anneaux créés par fabrication additive sont placés sur nos doigts, ils transforment n’importe quelle couleur en musique juste en la touchant. Les capteurs sont situés au bas des Specdrums et sont capables d’identifier la couleur que vous touchez, puis d’envoyer l’information à votre smartphone, où vous pouvez créer une mélodie. Vous pouvez également choisir n’importe quel son associé à une couleur particulière, car Specdrums dispose d’une vaste base de données qui peut aller du piano aux sons d’animaux.

Une guitare électrique en aluminium

Olaf Diegel a présenté il y a quelques années sa guitare électrique en aluminium imprimée en 3D. Grâce à l’impression 3D et aux matériaux utilisés, la guitare était légère et personnalisable, et donnait du fil à retordre aux guitares électriques traditionnelles. Depuis lors, Olaf a largement développé ses travaux. Utilisant le procédé SLS (qui utilise aujourd’hui le nylon plutôt que l’aluminium) pour l’impression et incluant un noyau de bois pour assurer un bon son et un bon support, il propose un certain nombre d’autres guitares par le biais de sa marque ODD guitars. Cela inclut la Xenomorph (inspirée du film Alien) et l’American Graffiti, ainsi que quelques autres instruments imprimés en 3D, dont une basse, une batterie et même un saxophone imprimé en 3D.

Des instruments futuristes

Monad Studio est un cabinet d’architecture qui a mis au point un véritable chef d’œuvre composé de 5 instruments de musique imprimés en 3D. Cette pièce comprend un violon piézoélectrique, un didgeridoo, un « monobarisbasitar » qui est une sorte de petite basse, un violoncelle et un hornucopia qui correspond à une corne d’abondance. Le design de chaque instrument a nécessité entre 3 et 6 mois de travail tandis que leur impression 3D n’a pris qu’une dizaine de jours. Les designers affirment qu’un travail de finition et de retouche est nécessaire une fois la pièce sortie de l’imprimante mais que certains instruments pourraient être entièrement fabriqués grâce aux technologies 3D ; c’est le cas des instruments à vent.

Crédits photo : Monad Studio

Le synthétiseur LEET

Conçu par l’ingénieur suédois Johan Von Konow, le LEET Synthesizer est un synthétiseur open-source que les utilisateurs peuvent créer chez eux. Au total, les petits instruments électroniques peuvent être fabriqués pour seulement 6 dollars, mais notez que vous devez avoir quelques compétences de base en soudure et en programmation de l’électronique embarquée. Le synthétiseur lui-même est constitué d’une coque colorée imprimée en 3D (inspirée des ordinateurs des années 70), abritant un circuit imprimé (PCB). Johan Von Konow l’a conçu de manière simpliste et amusante, avec une touche rétrofuturiste. Il peut être imprimé en 4 heures maximum, avec plus 2 heures de soudure.

Le synthétiseur imprimé en 3D

Vos battements de cœur matérialisés

En 2016, le DJ polonais Piotr Bejnar a eu l’idée d’impliquer davantage son public dans sa musique en utilisant les battements du coeur. Selon Bejnar, le cœur est un tambour naturel, c’est pourquoi son rythme est parfait pour produire de la musique. Pour faire de son projet Heartbeats une réalité, il a eu recours à l’impression 3D. En utilisant l’imprimante Zortrax M200, il a pu produire des bracelets donnés au public : chacun était ainsi relié à la table de mixage du DJ et pouvait danser au son de son rythme cardiaque. Une application passionnante de l’impression 3D dans la musique !

Crédits photo : Piotr Bejnar

Songbird Vinyl

Prévu pour une sortie en octobre de cette année, SongBird est un kit de platine imprimable en 3D lancé par la startup britannique Frame theory 3D. La campagne Kickstarter a déjà récolté 25 442 £ auprès de 167 backers. Les clients pourront choisir entre le kit entièrement imprimé, qui arrivera avec toutes les pièces pré-imprimées, ou le kit « maker », pour les personnes qui souhaitent imprimer les pièces sur leur machine FDM. Quoi qu’il en soit, l’assemblage du kit prendrait moins de deux heures, après quoi vous pourrez jouer des disques complets.

La platine SongBird

Vous pensez qu’il manque une application de l’impression 3D dans la musique ? N’hésitez pas à partager vos idées dans les commentaires de l’article ou avec les membres du forum 3Dnatives.