Un procédé d’impression 3D métal liquide 10 fois plus rapide

Et si vous pouviez imprimer en 3D des pièces métalliques à grande échelle rapidement et à moindre coût ? C’est la question posée par une équipe du MIT, et plus particulièrement du MIT Self-Assembly Lab, qui a cherché à contourner les limites actuelles de l’impression 3D métal. Elle a donc développé un procédé baptisé Liquid Metal Printing (LMP) qui s’apparente à la coulée de forme libre : concrètement, le métal fondu est extrudé dans un bac de poudre (plus précisément des billes de verre), selon une géométrie bien précise, où il peut alors durcir et former la pièce souhaitée. Aucun support n’est nécessaire puisque les billes de verre agissent comme un moule pour le métal fondu. Pour l’instant, l’équipe a mené plusieurs expérimentations avec de l’aluminium et a atteint des vitesses d’impression très élevées : le procédé serait 10 fois plus rapide que les autres technologies métalliques du marché et ce, quelle que soit la taille de la pièce.

L’impression 3D dans un milieu granulaire n’est pas une nouveauté en soit mais elle est généralement faite avec des polymères et silicones. Utiliser des métaux est plus complexe de par la température à de fusion nécessaire mais aussi de par les contraintes d’extrusion – l’aluminium en fusion ne peut pas être extrudé par n’importe quelle buse sans la ronger et la détruire. C’est donc toute cette réflexion qui a été menée par Skylar Tibbits, directeur du MIT Self-Assembly Lab, et ses confrères, eux qui cherchaient à contourner les limites de volume et de délais imposés par la fabrication additive métal. Aujourd’hui, seul le procédé WAAM permet de traiter des volumes importants mais il reste trop lent comparé à des méthodes de fabrication dits traditionnels. C’est là que le LMP intervient, cherchant à concilier vitesse et grand format.

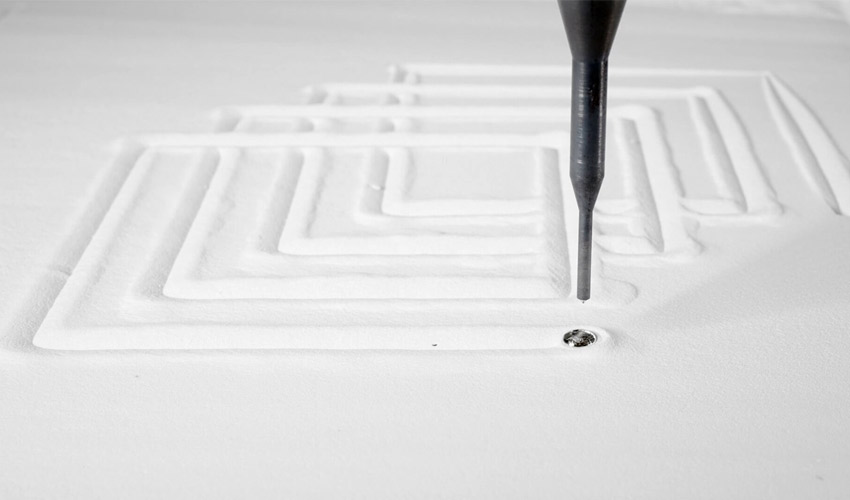

Le métal en fusion est déposé dans le bac de poudre

Comment fonctionne le procédé Liquid Metal Printing ?

La machine LMP serait composée de trois parties essentielles : la buse et un fourneau sur-mesure, le plateau d’impression et un régulateur de température qui permet d’assurer un contrôle très minutieux de la température de l’aluminium, depuis le fourneau jusqu’à la buse. Ce fourneau sur-mesure de 5kW est la source de chaleur et peut contenir un creuset en graphite qui va permettre de maintenir le métal en fusion avant l’extrusion. La buse justement a posé de nombreux défis : dans tous les procédés de fabrication additive, l’une des problématiques est d’assurer une résistance à la corrosion des composants mécaniques de la machine. Vous imaginez bien qu’un métal en fusion ne peut pas être extrudé par n’importe quelle buse. L’équipe a donc mené plusieurs tests et a finalement utilisé de l’acier inoxydable et un adhésif en zircone.

Côté tests, l’équipe a imprimé des chaises, les pied d’une table ou encore des objets décoratifs. Elle affirme que les vitesses d’impression sont 10 fois supérieures à celles des procédés d’impression 3D métal disponibles sur le marché. Plusieurs parcours ont été testés – en spirale, en ligne droite, avec des chevauchements de trajectoires, etc. Si on se penche sur la qualité de l’impression, on constate que c’est encore grossier – l’esthétique n’est pas au rendez-vous et c’est un point sur lequel l’équipe doit se concentrer.

Les pieds de la table ont été imprimés en 3D

Elle explique d’ailleurs : “La résolution grossière actuelle du procédé LMP est comparable à celle du WAAM, les deux procédés nécessitant un post-usinage stratégique. Néanmoins, le procédé LMP s’avère au moins 10 fois plus rapide et, avec un chauffage plus efficace, pourrait potentiellement atteindre des taux de traitement dépassant les dizaines de kg/heure, approchant le taux de traitement du moulage par injection ou de la coulée sous pression, à environ 100 kg/heure. L’un des avantages de la technologie LMP par rapport aux autres méthodes de fabrication additive de métaux est le cycle thermique unique d’une impression. Contrairement au procédé WAAM, qui implique la fusion et le refroidissement successifs de la pièce pour maintenir sa structure, le support granulaire utilisé dans le procédé LMP soutient le matériau fondu tout au long de l’impression.”

Autre exemple de forme imprimée en 3D via le procédé LMP

A terme, l’objectif serait de pouvoir utiliser de l’aluminium recyclé, qui serait fondu pour recréer des objets via le procédé LMP. L’équipe doit encore améliorer certains points, notamment la résolution et le contrôle du flux, mais cette technologie est prometteuse ! Skylar Tibbits conclut : « Si nous pouvions faire de cette machine un outil que les gens pourraient utiliser pour faire fondre de l’aluminium recyclé et imprimer des pièces, cela changerait la donne dans la fabrication des métaux. Pour l’instant, elle n’est pas assez fiable pour cela, mais c’est l’objectif. » Si vous souhaitez en savoir plus sur le procédé Liquid Metal Printing, cliquez ICI.

Que pensez-vous de ce procédé d’impression 3D métal liquide ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photo : MIT Self-Assembly Lab

Bonjour,

J’espère que ce message vous trouve en bonne santé. Je me permets de vous écrire pour exprimer mon intérêt à rejoindre l’équipe de rédaction,

J’ai suivi avec grand intérêt les articles et contributions publiés par votre équipe, et je suis impressionné par la qualité du contenu produit je suis convaincu que mes compétences et mon enthousiasme pourraient être une valeur ajoutée pour votre équipe.