Polymère haute performance vs métal : quel matériau d’impression 3D choisir ?

Quand on parle d’impression 3D, les matériaux sont essentiels. Les propriétés et les caractéristiques de chaque famille de matériaux (qu’il s’agisse de métaux, de plastiques ou de céramiques) auront un impact significatif sur la pièce obtenue. Savoir quel matériau convient le mieux est une étape cruciale dans la création d’une pièce, car le design sera affecté, de l’utilisation de structures de support aux problèmes de rétrécissement et aux propriétés de la pièce résultante. Mais qu’en est-il lorsque deux groupes de matériaux totalement différents peuvent tous deux être utilisés pour des pièces d’utilisation finale avancées ? Le meilleur exemple est sans aucun doute la comparaison entre les polymères hautes performances (HPP) et les métaux.

Bien qu’il semble évident que les métaux et les polymères sont complètement différents, il existe certains polymères dont les propriétés et les caractéristiques rivalisent avec celles de nombreux métaux, ce qui en fait une alternative possible. Mais pourquoi utiliser l’un plutôt que l’autre ? Quelles sont les principales différences entre les deux ? Que faut-il garder à l’esprit lors de l’impression 3D ?

Une pièce imprimée avec un polymère haute performance (crédits photo : AON3D)

Propriétés et caractéristiques des HPP et des métaux

Lorsqu’il s’agit de métaux et de polymères hautes performances, les différences commencent dès leur origine. Alors que la plupart des métaux se trouvent dans la nature (à l’exception bien sûr des alliages), les polymères sont fabriqués. En outre, ceux utilisés dans l’impression 3D sont constitués de chaînes de polymères chimiquement distinctes qui sont enchevêtrées les unes dans les autres.

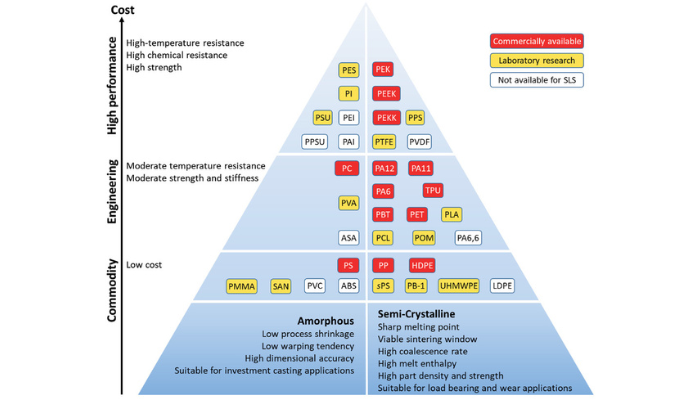

Bien que les origines soient très différents, les caractéristiques et les propriétés des HPP sont similaires à celles des métaux. Tout d’abord, il est important de noter que le terme « haute performance » n’est pas un terme technique. Il fait plutôt référence aux polymères techniques de qualité technique qui tendent à avoir une plus grande solidité, pureté, rigidité et résistance à l’usure et aux produits chimiques. Parmi ces polymères, on peut citer les thermoplastiques tels que l’ULTEM, le PEKK, le PEEK, etc. Bien que le TPE/TPU, le PC et le nylon soient parfois regroupés parmi eux, ils devraient plutôt être considérés comme des « thermoplastiques techniques ». Ces matériaux techniques peuvent suffire à répondre aux exigences de certaines applications et sont moins chers, même si leurs propriétés ne sont pas aussi bonnes que celles des métaux ou des HPP. Les utilisateurs doivent réfléchir à ce dont ils ont exactement besoin lorsqu’ils choisissent les matériaux suivants.

Les différents polymères sont classés différemment, comme le montre la pyramide (crédits d’image : Chiara Morano et Leonardo Pagnotta).

Il existe également de nombreux types de métaux utilisés pour la fabrication additive, y compris ceux qui se forment naturellement ainsi que les alliages (un métal fabriqué en combinant deux éléments ou plus pour lui donner une plus grande résistance ou certaines propriétés). Pour n’en citer que quelques-uns, les métaux couramment utilisés sont l’aluminium et ses alliages, l’acier (y compris l’acier inoxydable et l’acier à outils), les alliages de cuivre, le gallium, le titane et ses alliages, les alliages cobalt-chrome à base de nickel et, depuis quelques années, même les métaux précieux tels que l’or ou l’argent. Le type de métal utilisé dépend de l’utilisation prévue de la pièce finale, car chacun possède des propriétés différentes.

Les propriétés diffèrent également en fonction de la forme du métal. Alors que les polymères hautes performances sont principalement disponibles sous forme de filaments pour la fabrication additive (on retrouve aussi quelques poudres), les métaux offrent beaucoup plus de choix. Par exemple, le métal est disponible sous forme de poudre, bien sûr, mais aussi sous forme de filament (généralement sous forme de composite avec une matrice polymère), de fil et même de nanoparticules. Cela a bien sûr un impact direct sur l’impression 3D car cela permet un plus grand choix, comme nous le verrons plus loin.

Quelles sont les propriétés de ces matériaux ?

La clé des HPP et des métaux en impression 3D est qu’ils ont tous deux d’incroyables propriétés mécaniques, thermiques et chimiques. En effet, les thermoplastiques haute performance rivalisent avec la plupart des métaux, en particulier les « super » polymères comme le PAEK (qui comprend tous les matériaux de la famille des polyéthers cétones tels que le PEEK et le PEKK) et le PEI (mieux connu sous le nom de marque Ultem).

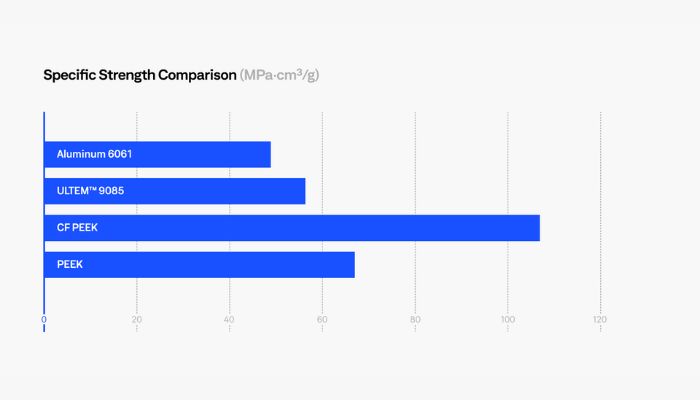

Par exemple, les matériaux PAEK sont connus pour leur excellente résistance aux produits chimiques, aux fluides, à l’usure, à la température et au feu. En outre, ils présentent des propriétés thermiques et mécaniques supérieures et une grande résistance aux chocs, même à des températures élevées ou inférieures à zéro. L’un des principaux avantages de l’utilisation de polymères hautes performances est leur rapport résistance/poids extrêmement élevé (encore meilleur que celui de l’aluminium, puisqu’ils sont environ 60 à 70 % plus légers), ce qui permet de fabriquer des pièces très résistantes mais légères. Les températures de transition vitreuse ont également tendance à être élevées, tout comme l’allongement à la rupture, bien que cela diffère entre le PEI, le PEKK et le PEEK.

Différence de résistance à la traction entre l’aluminium et les matériaux HPP courants (crédits photo : AON3D)

Les métaux, quant à eux, diffèrent réellement en fonction du métal utilisé. L’aluminium, par exemple, est plus faible que beaucoup d’autres métaux, mais beaucoup plus léger, ce qui le rend prisé pour son rapport résistance/poids. Le cuivre, quant à lui, est connu pour ses propriétés conductrices d’électricité et de chaleur, ainsi que pour sa grande malléabilité. Le titane, connu pour ses propriétés biocompatibles, et le cobalt sont utilisés pour leur résistance et malléabilité. Il convient toutefois de préciser que cette variation est en soi une force : les utilisateurs peuvent sélectionner les qualités qui répondent le mieux à leurs besoins.

Dans l’ensemble, la différence réside dans le fait que les métaux sont appréciés pour leur solidité et leur rigidité. Bien que cela soit important par rapport aux polymères standard, les polymères hautes performances ont des propriétés comparables et sont souvent moins denses que les métaux (ce qui leur permet d’être plus légers). Toutefois, comme nous l’avons déjà mentionné, la gamme de métaux disponibles pour la fabrication additive étant beaucoup plus large, il est également plus facile de choisir les propriétés souhaitées que pour les polymères hautes performances. Les métaux ont également tendance à pouvoir supporter une plus large gamme de températures en fonction de l’alliage spécifique utilisé. Toutefois, la fabrication de pièces métalliques nécessite généralement plus d’énergie et de temps, car les procédés les plus courants font appel aux lasers.

Impression 3D avec les HPP et les métaux

En ce qui concerne l’impression 3D proprement dite, c’est ici que l’on voit la véritable différence entre les HPP et les métaux. En effet, en raison de la nature des matériaux, les procédés utilisés ne sont pas les mêmes. En effet, il existe beaucoup plus de technologies de fabrication additive compatibles avec les métaux qu’avec les polymères haute performance.

Comme expliqué, les métaux sont disponibles sous différentes formes et donc peuvent être utilisés via divers procédés. Par exemple, pour les poudres métalliques, les utilisateurs peuvent avoir recours aux technologies de lit de poudre laser, tels que DMLS et EBM, qui sont prisées pour les pièces qui doivent être solides, détaillées et optimisées pour un allègement maximal. De même, les procédés de dépôt de matière sous énergie concentrée (DED) (y compris WAAM, EBAM et WAM, parmi beaucoup d’autres) utilisent des fils ou des poudres métalliques pour créer des pièces métalliques de très grande taille ou pour les réparer. Il existe également le liage de poudre qui utilise un liant pour créer des pièces.

Plusieurs procédés d’impression 3D métal ont recours à un laser

Mais en quoi diffèrent-elles exactement ? L’un des groupes les plus importants de technologies de fabrication additive métal est sans aucun doute le procédé de fusion laser sur lit de poudre. Comme son nom l’indique, ce groupe utilise toujours un laser et de la poudre. L’EBM est un processus similaire qui utilise plutôt un faisceau d’électrons. Le DED emploie également une source de chaleur puissante, comme un laser, un faisceau d’électrons ou un arc électrique, dans un processus qui peut être comparé au soudage traditionnel. Ces deux procédés permettent d’obtenir des pièces dont la résistance est comparable à celle des pièces fabriquées.

Il existe toutefois des procédés qui n’impliquent pas de laser, à savoir l’extrusion de métal et le liage de poudre. Dans le cas du dernier, un agent liant est projeté, ce qui permet de lier les poudres entre elles. Toutefois, en raison de sa nature, cette technologie nécessite un traitement ultérieur important, tel que le frittage, après l’impression initiale. Pour l’extrusion, proposée uniquement par certaines entreprises, le métal est imprimé avec une matrice polymère. Avant que la pièce ne puisse être utilisée, elle doit être déliantée et frittée.

En revanche, si les polymères standard sont compatibles avec un large éventail de procédés de fabrication additive, ce n’est pas le cas des polymères haute performance. En effet, le principal procédé d’impression 3D utilisé pour ces matériaux est l’extrusion, tant pour les filaments que pour les granulés (bien que les filaments soient actuellement plus utilisés). Le SLS est également possible, mais les solutions disponibles sont beaucoup moins nombreuses.

Il faut cependant tenir compte du fait que, contrairement aux polymères standard, les polymères haute performance ne sont pas faciles à imprimer. En effet, même si l’extrusion est le procédé principal, n’importe quelle imprimante 3D FDM ou FGF ne fera pas l’affaire. Il faut plutôt travailler avec des imprimantes qui ont été conçues pour travailler avec des thermoplastiques haute performance. Cela signifie qu’elles disposent toujours d’une chambre fermée capable de chauffer à des températures plus élevées que les modèles plus standard, ainsi que d’un plateau d’impression et d’une buse chauffés qui sont également capables d’atteindre des températures élevées nécessaires pour imprimer avec ces types de thermoplastiques (car leurs points de fusion sont nettement plus élevés).

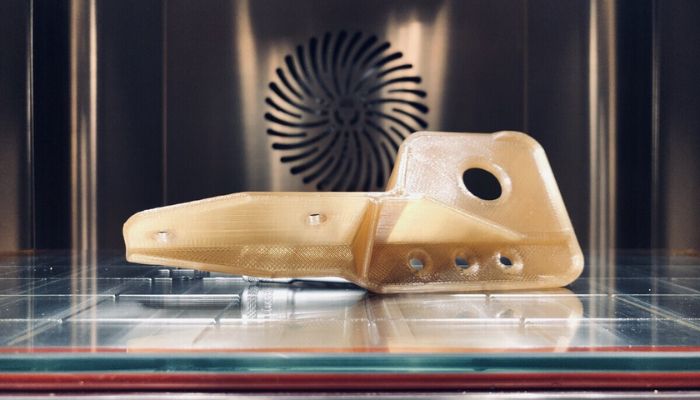

Les pièces fabriquées avec des polymères hautes performances sont le plus souvent réalisées par des procédés d’extrusion (crédits photo : miniFactory)

De plus, en raison de la nature des polymères semi-cristallins tels que le PEEK et le PEKK, ils peuvent être instables au moment de la fusion. Cela rend l’impression difficile, même pour les utilisateurs experts disposant de machines avancées, d’autant plus que tous les polymères hautes performances sont susceptibles de se déformer. L’inclusion de fibres (par exemple de fibres de carbone, mais aussi de fibres de verre ou de Kevlar) pour rendre les matériaux plus rigides et les stabiliser au moment de la fusion (en raison d’un point de fusion plus bas et d’une cristallisation plus lente) peut faciliter l’impression.

Les difficultés d’impression peuvent être considérées comme une similitude entre les métaux et les HPP. Les deux familles de matériaux nécessitent une quantité importante de travail pour une impression réussie, notamment avec des chambres fermées et des températures élevées. Mais cela est encore plus difficile pour les métaux, car les machines doivent être placées dans une chambre fermée sans oxygène, qui réagirait avec le métal pendant le processus. Pour éviter cela, les chambres doivent être remplies d’un gaz noble comme l’argon. De plus, en raison de l’utilisation de lasers et de la nature des métaux, certains considèrent que les polymères haute performance sont légèrement plus faciles à imprimer, car il y a généralement moins d’étapes à franchir. Un autre exemple est que la fusion laser sur lit de poudre nécessite des mesures et des équipements de sécurité supplémentaires, notamment des masques et des vêtements de protection pour s’assurer que la poudre ne pénètre pas dans les poumons ou n’entre pas en contact avec la peau.

Le post-traitement

Le post-traitement est un autre domaine dans lequel nous voyons les avantages que les HPP peuvent avoir sur les métaux dans les processus de fabrication additive. En effet, tous les procédés métalliques nécessitent un post-traitement important et obligatoire avant d’obtenir une pièce finale. On parle de frittage et de processus de traitement thermique. Ces derniers peuvent engendrer une rétractation de la pièce – il faudra donc garder cela à l’esprit lors de la phase de conception afin d’éviter les déformations.

Si on rentre dans le détail, le post-traitement va du dépoudrage pour les procédés à base de poudre au déliantage et au frittage nécessaires pour « densifier » la pièce. Il est également nécessaire de retirer les matériaux de support (ce qui est nettement plus compliqué que pour les pièces en polymère en raison de la dureté des métaux) et de procéder à d’autres étapes pour améliorer la pièce, soit par un traitement thermique comme le pressage isostatique à chaud et le recuit pour réduire les contraintes résiduelles et améliorer certaines propriétés ; soit par une finition de surface pour éliminer les aspérités et polir la pièce finale. Bien que ces dernières étapes puissent également être utilisées pour les polymères hautes performances, le recuit est souvent employé avec des matériaux tels que le PEKK pour maximiser les propriétés mécaniques, thermiques et de résistance chimique.

Les supports doivent être découpés en impression 3D métal et nécessitent souvent un usinage ultérieur

Applications

En raison de leurs propriétés supérieures, les applications des HPP et des métaux se recoupent largement. Par exemple, les deux sont utilisés dans des industries telles que l’aérospatiale, où des pièces solides et à haute résistance sont essentielles pour faire face aux grands changements de température et se conformer aux réglementations relatives aux pièces critiques en matière de sécurité. Il convient toutefois de mentionner que les HPP commencent à faire leurs preuves grâce à leur rapport poids/résistance et à sa légèreté accrue par rapport aux métaux.

Ces mêmes propriétés rendent ces deux matériaux populaires pour des applications industrielles telles que les cages de roulement et les raccords de tuyauterie, en particulier dans le secteur de l’automobile et des transports. Bien que l’aluminium soit traditionnellement utilisé pour la création de pièces allant des véhicules de luxe aux voitures de course, les polymères hautes performances sont également de plus en plus employés en raison de leur légèreté.

Les applications médicales sont également importantes, bien qu’il faille noter qu’elles ne conviennent pas à tous les HPP ou métaux. Certains sont plutôt utilisés parce qu’ils sont biocompatibles. C’est le cas du titane parmi les métaux et du PEEK parmi les polymères. Le titane est apprécié pour sa biocompatibilité et sa résistance générale à la corrosion par les fluides corporels mais pour sa capacité à s’intégrer dans les os. Le PEEK, quant à lui, est intéressant pour cela, ainsi que pour ses propriétés très similaires à celles des os humains, ce qui rend ce matériau particulièrement intéressant pour l’impression 3D d’implants.

Le PEEK est apprécié pour de nombreuses applications différentes. En outre, grâce à ses similitudes avec l’os, il est idéal pour les implants (crédits photo : IEMAI).

Cependant, comme vous pouvez le constater, les propriétés de ces familles de matériaux font qu’il y a peu de différences d’application entre les deux. Il s’agit plutôt de matériaux individuels et des avantages spécifiques qu’ils apportent. Par exemple, l’utilisation du titane dans les applications médicales et de l’aluminium dans l’automobile. Cependant, il existe quelques caractéristiques qui les distinguent.

Les polymères seront toujours préférables pour les pièces qui doivent être légères et dans les environnements où la corrosion est un facteur. En outre, ils sont des isolants efficaces contre la chaleur et l’électricité, ce qui les rend idéaux pour les applications électriques. En revanche, lorsqu’il s’agit de résistance et que le poids n’est pas un facteur, de nombreux métaux sont plus adaptés. On ne peut nier non plus que les métaux offrent un plus grand choix de matériaux, ce qui signifie qu’il est plus facile de sélectionner ce qui est nécessaire en fonction des propriétés ou des caractéristiques spécifiques. De plus, les métaux sont conducteurs, ce qui, bien que ne convenant pas aux applications nécessitant une isolation, est un véritable atout pour les composants électriques et les systèmes de câblage. C’est également un facteur à prendre en compte lors de la création de capteurs ou de dispositifs biomédicaux.

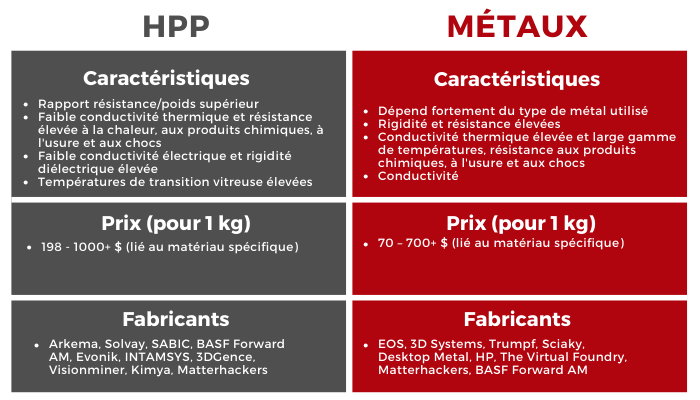

Fabricants et prix

Le prix des HPP et des métaux est nettement supérieur à celui des polymères standard comme le PLA, l’ABS et le PETG. Par exemple, le prix du métal varie en fonction du matériau utilisé et du type (fil, poudre, etc.), mais pour 1 kg de poudre, il se situe entre 70 et 700 dollars, en fonction notamment de la spécialisation du matériau (le cobalt est nettement plus cher que l’acier). En revanche, une bobine de 1 kg de filament PEEK coûtera plus de 500 dollars, voire beaucoup plus en fonction de la qualité du matériau et de l’ajout de fibres de carbone.

Tous les polymères haute performance n’ont pas non plus le même prix. Un kilo de filament PEI sera disponible à partir d’environ 200 dollars, soit un prix nettement inférieur à celui du PEEK, et le PEKK est similaire. A noter que de nombreux métaux seront moins chers que les matériaux hautes performances, surtout en vrac.

Qu’en est-il des fabricants ? Pour les polymères hautes performances, la plupart des fabricants sont naturellement des entreprises chimiques comme Arkema, Solvay, SABIC, BASF et Evonik mais aussi des fabricants d’imprimantes 3D comme INTAMSYS. Il convient toutefois de souligner que la plupart des matériaux HPP proviennent encore d’entreprises chimiques, dont certaines proposent également une gamme de solutions d’impression 3D dédiée, comme Lehmann&Voss. Quant aux matériaux d’impression 3D métal, ils sont principalement disponibles auprès de fournisseurs de solutions d’impression 3D tels que EOS, 3D Systems, Trumpf, Sciaky, Desktop Metal et HP.

Et vous, utilisez-vous les polymères hautes performances ou les métaux en impression 3D ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !